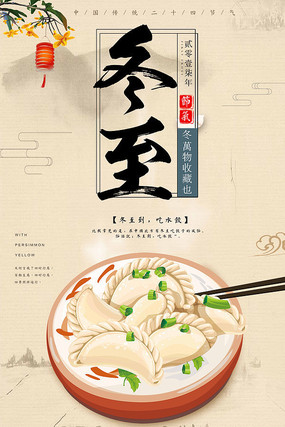

冬至作為中國重要節氣,傳遞著團圓與溫暖的寓意。為品牌或企業設計一款簡約風格的冬至海報,既能把握節日氛圍,又能突出現代美感。以下是代理簡約冬至海報設計的核心要素與建議。

一、設計理念:簡約主題,溫暖傳達

以“冬至大如年”為核心,海報設計應摒棄復雜元素,選用極簡構圖與柔和色調。重點突出冬至的文化符號,如餃子、湯圓、雪花或暖陽,結合品牌調性,傳遞溫馨、團圓的情感。

二、色彩搭配:柔和與對比并存

推薦使用暖色系為主調,如米白、淺灰、淡黃或柔紅,象征溫暖與希望。可適當加入冷色調(如淺藍或深灰)作為對比,增強視覺層次,同時保持整體簡潔感。避免過多色彩堆砌,確保畫面干凈利落。

三、圖形與文字:精煉而有力

圖形元素宜選用線條簡潔的圖標,例如雪花輪廓、餃子簡筆畫或抽象太陽圖案。文字部分需精煉,突出關鍵信息(如品牌名稱、冬至祝福語),字體選擇無襯線體,增強現代感。留白區域要充足,營造呼吸感,提升整體品質。

四、材質與版式:注重細節與平衡

海報材質建議采用啞光或輕微紋理背景,以增加觸感與高級感。版式設計上,遵循對稱或非對稱平衡原則,將視覺焦點集中于中心或黃金分割點,確保信息一目了然。可添加漸變或陰影效果,但不可過度,以保持簡約本質。

五、應用場景與代理優勢

本設計適用于社交媒體、印刷宣傳或活動推廣。作為代理服務,我們提供定制化方案,包括多尺寸適配、品牌元素整合及快速交付。通過專業工具(如Adobe Illustrator或在線設計平臺)實現高效輸出,確保海報既符合節日氛圍,又提升品牌形象。

簡約冬至海報設計應以文化內涵為基礎,結合現代美學,打造視覺舒適且易于傳播的作品。代理服務可幫助客戶節省時間與成本,同時保證設計質量,讓冬至祝福更具吸引力。